1月7日,在宁波连通设备集团有限公司,一台黄身蓝臂的焊接机器人正在紧张作业,机械臂末端连接的一支微型焊枪,在一块集合管凸缘周边仅四五毫米处的范围内摆动作业。机器人边上没有焊工,只有一台电脑屏幕上实时滚动着作业进度。

这台3D视觉引导的全向移动焊接机器人,正在为生产线带来“智变”:过去一名焊工一天焊接1-2个凸缘,现在至少可以焊接4个,工作效率提高了60%左右。

图为机器人正在作业中。

这种焊接机器人由浙大宁波理工学院智能检测与大尺寸结构件焊接团队,联合相关企业共同研发,解决了企业焊接工紧缺、焊接速度慢等问题,实现了真正的“看得准、算得清、焊得稳”。

“这是一台全向移动小车搭载6轴机器人,实现了直行、横行、原地旋转等多姿态运动,突破了传统固定焊接设备的空间约束,哪怕长8米、10米的集合管,移动小车都可以灵活主动地带着机器人到工件边上,完成焊接。”团队负责人、浙大宁理信息学院副教授王一刚说,这台机器人相当于长了“眼睛”和“大脑”,3D点云视觉传感器相当于“眼睛”,能测量焊缝位置、宽度、体积等信息;“大脑”由一台高性能计算机组成,能够准确排道,并控制机器人精准动作;微型焊枪则解决了狭窄空间操作难题,缺陷率趋近于零,让精准焊接一气呵成。比起人工焊接,机器人没有‘情绪’和‘疲劳’,连续作业,出错率明显降低。”

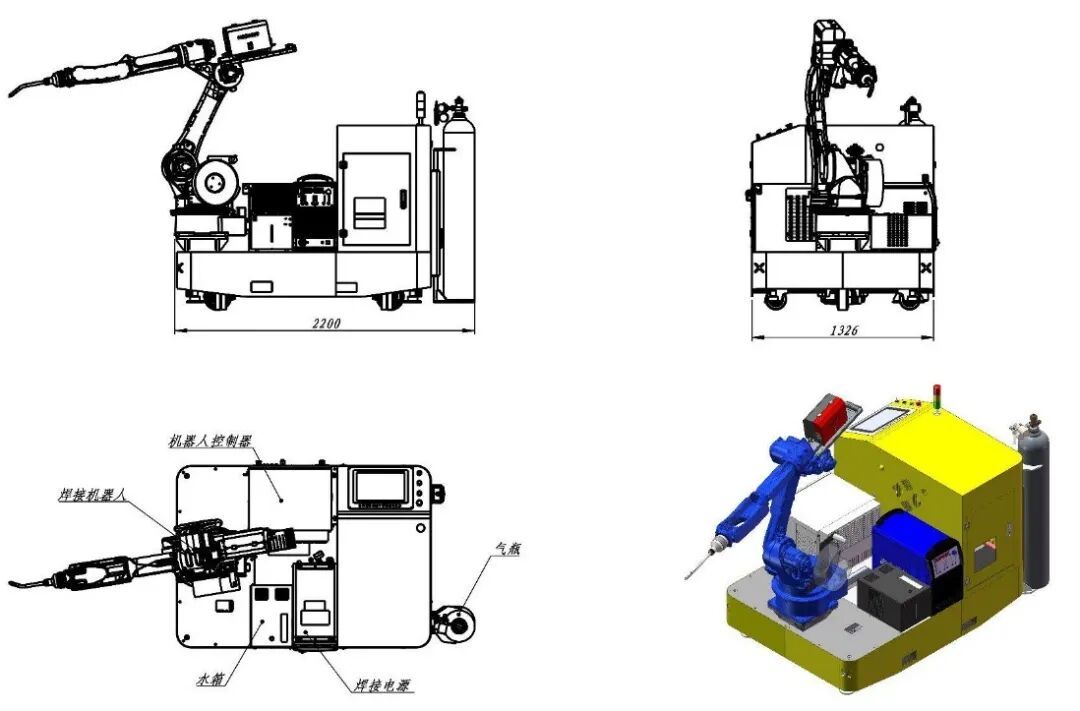

图为机器人整体结构示意图。

“机器人的成功研发,主要靠的还是多学科交叉,除了最基础的图像处理、机械设计与焊接外,我们还结合了许多光学、热学、磁学等领域的专业知识,不断进行综合研究和测试,经过近2年时间才把整个设备做稳定。”王一刚说,通过这次研发,团队在高动态3D扫描传感器、双光路多模态熔池相机以及机器人手眼标定等领域实现了技术突破。

图为研究团队对机器人进行测试。

焊接工被称为“钢铁裁缝”,在重型设备制造中具有不可替代的作用。“3D视觉引导的全向移动焊接机器人成功实现工艺可重构智能移动焊接单元,后续有望在石油化工、航空航天、船舶制造、能源动力、空调制冷等领域得到广泛应用。”王一刚说。

原文链接:https://app.nbyznews.cn/webDetails/news?id=18500905&tenantId=61&uid=63788003fe3fc11c2f7d9304